Murs de soutènement côtiers pour Poplar Island

Total des blocs du mur de soutènement MagnumStone : 256 m2

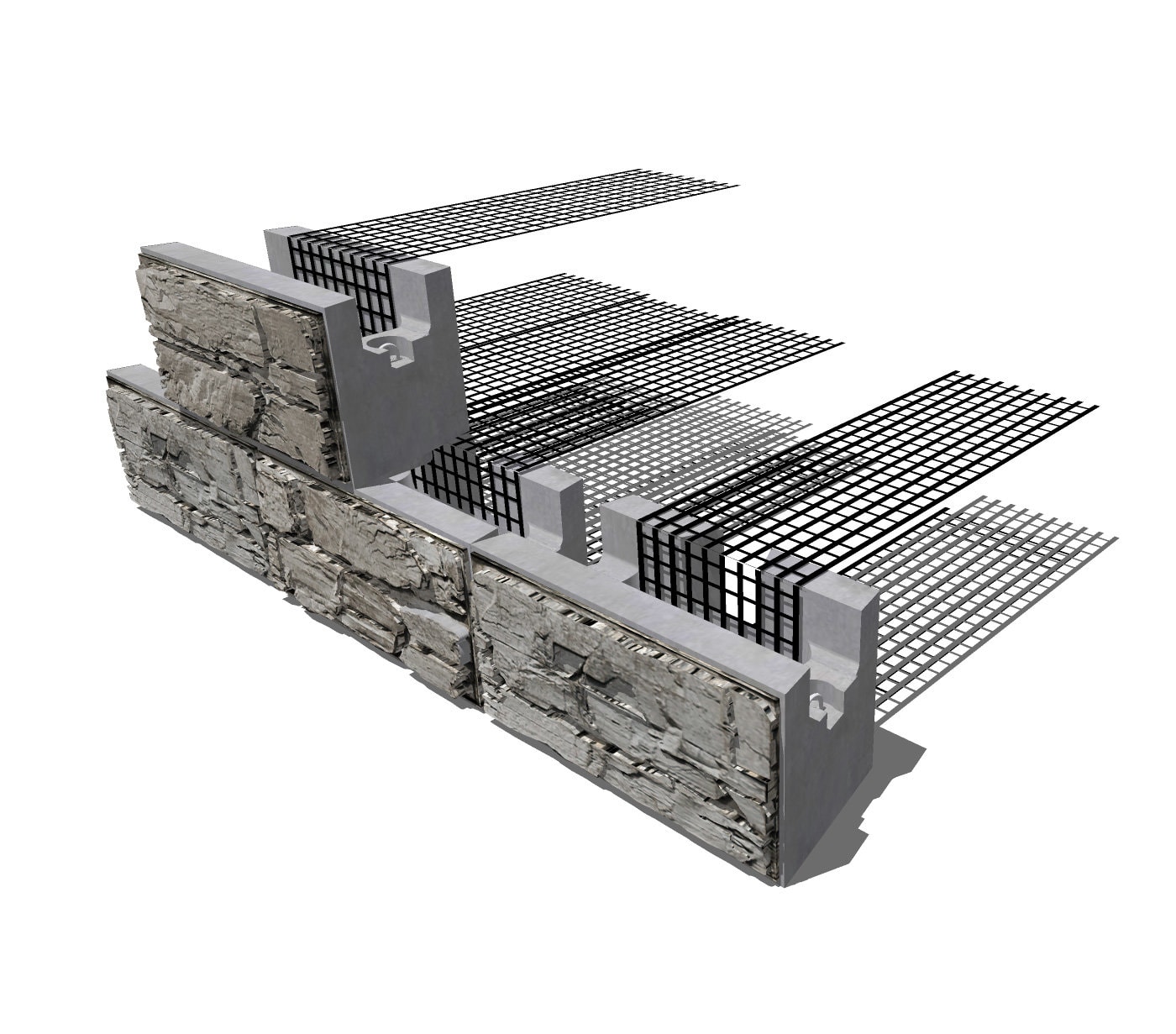

Tissu utilisé : Géotextile non tissé GT142 de SKAPS Industries

Il existe peu d’endroits sur terre où l’on peut voir et ressentir la puissance de Mère Nature comme sur un front de mer côtier. Vivre le long de l’Atlantique n’est pas différent : des centaines d’îles parsèment le littoral oriental accidenté de l’Amérique du Nord. Ces îles contribuent à absorber les phénomènes météorologiques violents et les fluctuations des marées, tout en payant le prix ultime de l’érosion et de la détérioration des terres.

Cependant, dans de rares cas, ces îles ont une seconde chance de prospérer grâce à des efforts de restauration complexes et à des solutions créatives. MagnumStone est fier de faire partie de la solution et de l’histoire de l’île Poplar, en contribuant à son héritage écologique.

L’essor et le déclin de l’île Poplar

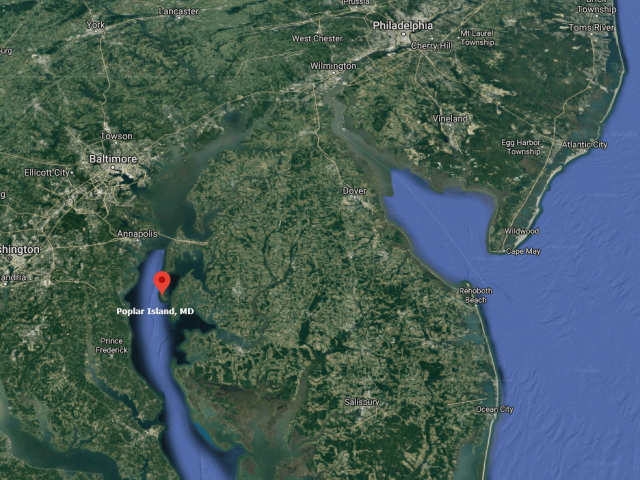

Légèrement protégée par la péninsule de Delmarva, l’île Poplar se trouve le long de la côte est, dans la célèbre baie de Chesapeake, dans le Maryland. La riche histoire de l’île, qui a accueilli des navires de guerre britanniques pendant la guerre de 1812 et servi de refuge aux présidents américains en vacances dans les années 1930 et 1940, est désormais connue pour l’érosion rapide de sa masse terrestre. Mesurée à plus de 445 hectares en 1847, l’île n’avait plus que 1,6 hectare dans les années 1990. L’empreinte importante qu’elle laissait dans la baie de Chesapeake était emportée à une vitesse alarmante dans les voies de navigation critiques de l’Atlantique, de même que les habitats naturels de la faune et de la flore sauvages qu’elle offrait.

La résurgence restauratrice de l’île Poplar

Pour résoudre ces problèmes, il a été rapidement décidé de restaurer la masse terrestre de Poplar Island en utilisant des matériaux de dragage provenant des chenaux de navigation de la baie de Chesapeake et du port de Baltimore. Le plan a été mis en œuvre par le corps des ingénieurs de l’armée américaine (USACE) et l’administration portuaire du département des transports du Maryland (MDOT MPA) afin de garantir que les matériaux de dragage soient utilisés de manière bénéfique, comme l’a déclaré l’assemblée générale du Maryland.

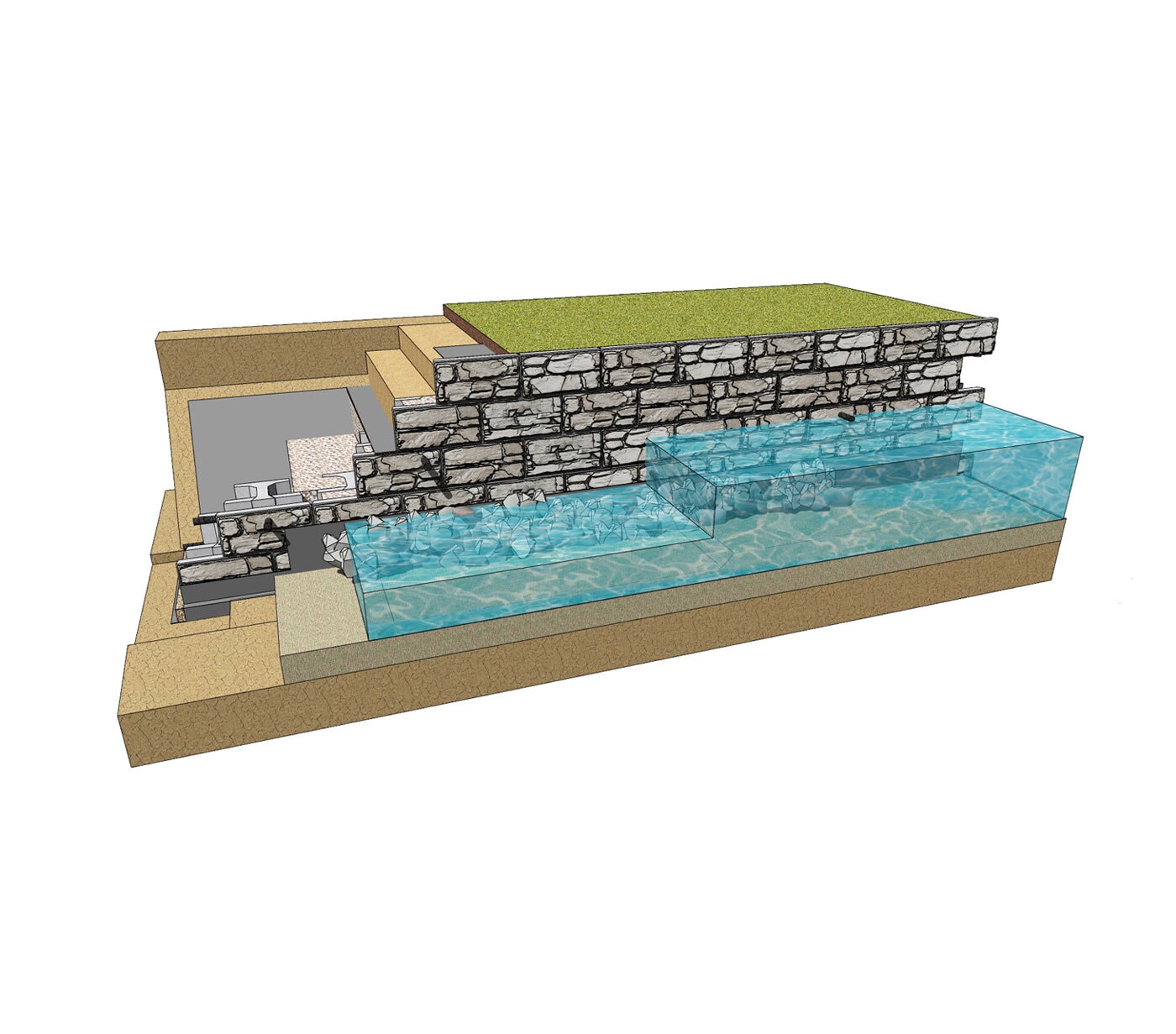

Le dragage et le déplacement des sédiments vers l’île Poplar ont commencé en 2001 et ont permis de construire des marais et des zones humides merveilleusement aménagés qui servent aujourd’hui d’habitats importants pour le balbuzard, le gibier d’eau et les oiseaux de rivage. La superficie du projet initial était de 462 hectares. En 2007, une extension de 233 hectares a également été approuvée et sa construction a débuté en 2016. L’île est aujourd’hui fière de ses 10 668 m de digues de confinement faites de sable, de roches et de pierres.

Tous à bord : Conception collaborative des murs

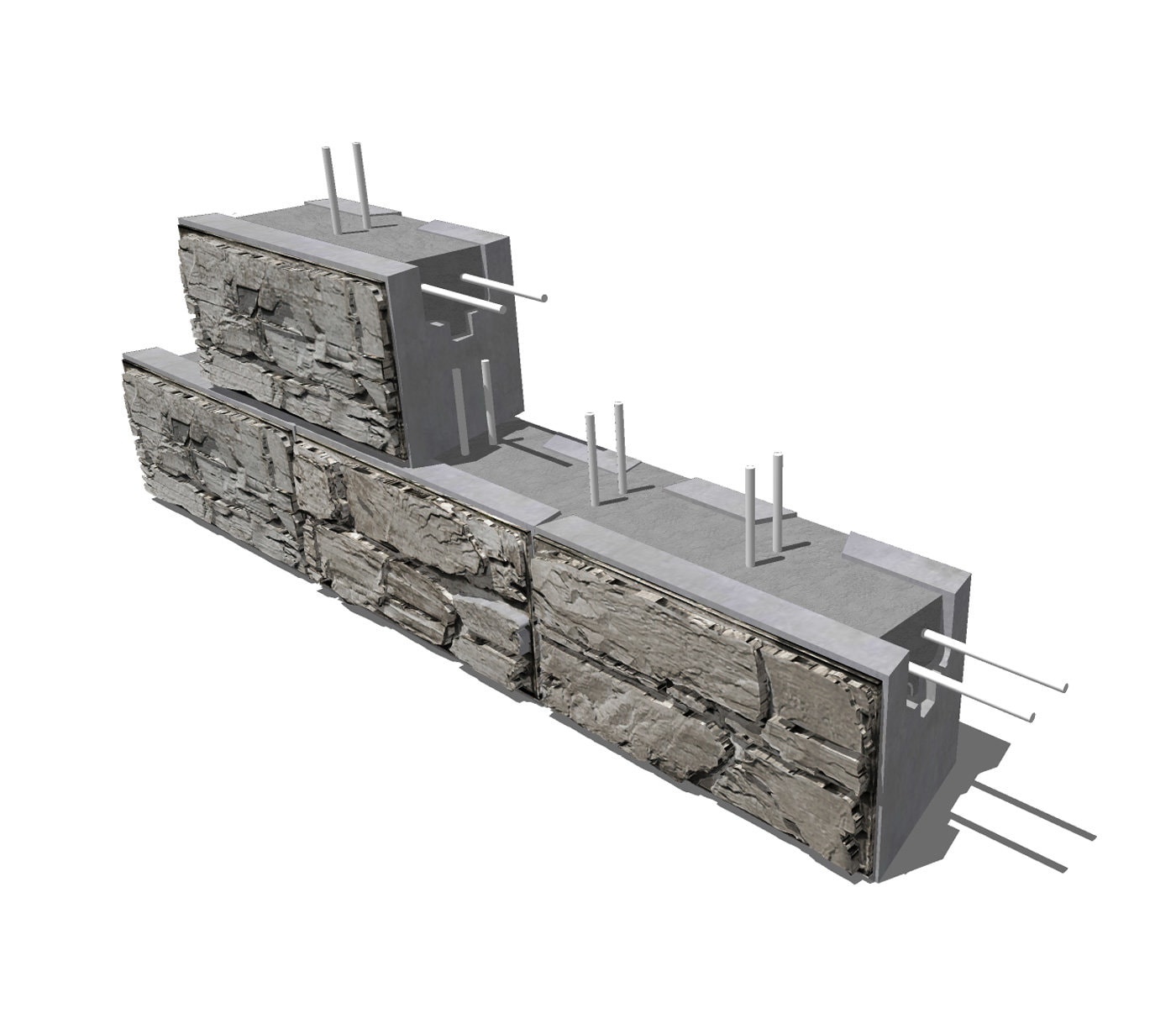

Pour le projet de construction le plus récent sur l’île Poplar en 2020, à savoir les déversoirs 17 et 19, l’USACE a spécifié un système de mur de gravité en gros blocs dans ses plans et documents d’appel d’offres. Ces deux déversoirs sont situés le long d’une zone vitale de l’île Poplar où de grands ponceaux et des accès routiers aériens sont nécessaires. Quatre murs de gravité en gros blocs ont été nécessaires pour soutenir les chaussées au-dessus des deux ponceaux de ces déversoirs, un de chaque côté de chaque ponceau.

Le projet a fait l’objet d’un appel d’offres et a finalement été attribué à la société McLean Contracting Co. spécialisée dans la construction maritime et qui avait déjà réalisé des travaux sur l’île. McLean a constitué une équipe pour fournir et concevoir le système de murs en gros blocs. Cette équipe comprenait Colonial Construction Materials (distributeur), York Building Products (licence/fabricant du système de mur MagnumStone) et Earth Retention Systems (ingénieur des murs).

Au cours de la phase d’ingénierie, le projet a été confronté à de nombreux défis qu’il a fallu relever tout en respectant les exigences strictes de l’USACE. Les conceptions de Earth Retention Systems devaient tenir compte des fluctuations de l’élévation des eaux de marée et de la stabilité globale. Parmi les autres facteurs importants, citons l’affouillement et les sols sous-jacents mous, qui peuvent entraîner des problèmes de portance. Les principes directeurs de l’USACE sont axés sur la durabilité environnementale et l’équipe exceptionnelle d’ERS a conçu la solution parfaite pour répondre aux besoins de Poplar Island. Un système de murs de soutènement solide était essentiel à la réussite de cette zone.

Les effets écologiques de MagnumStone

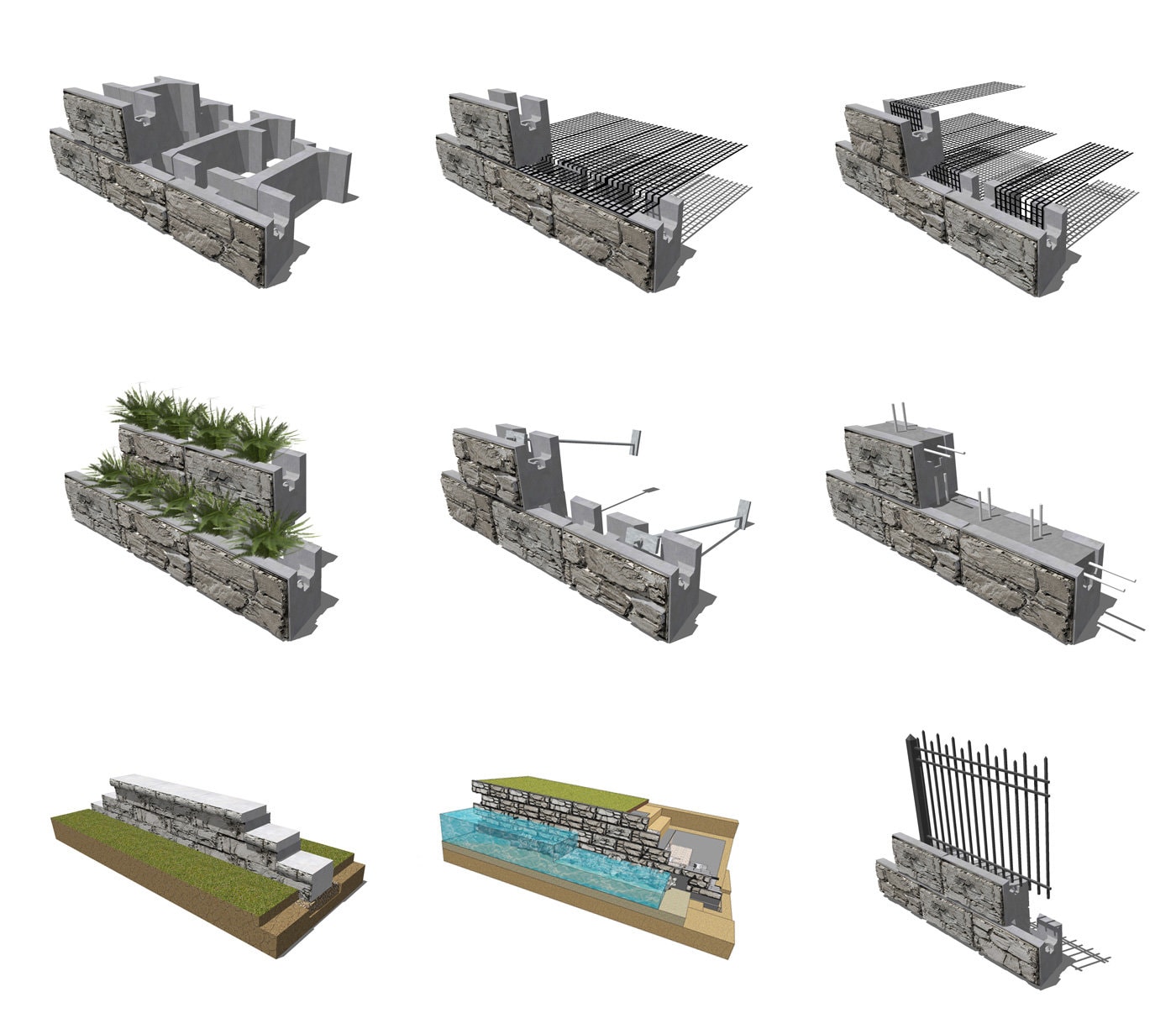

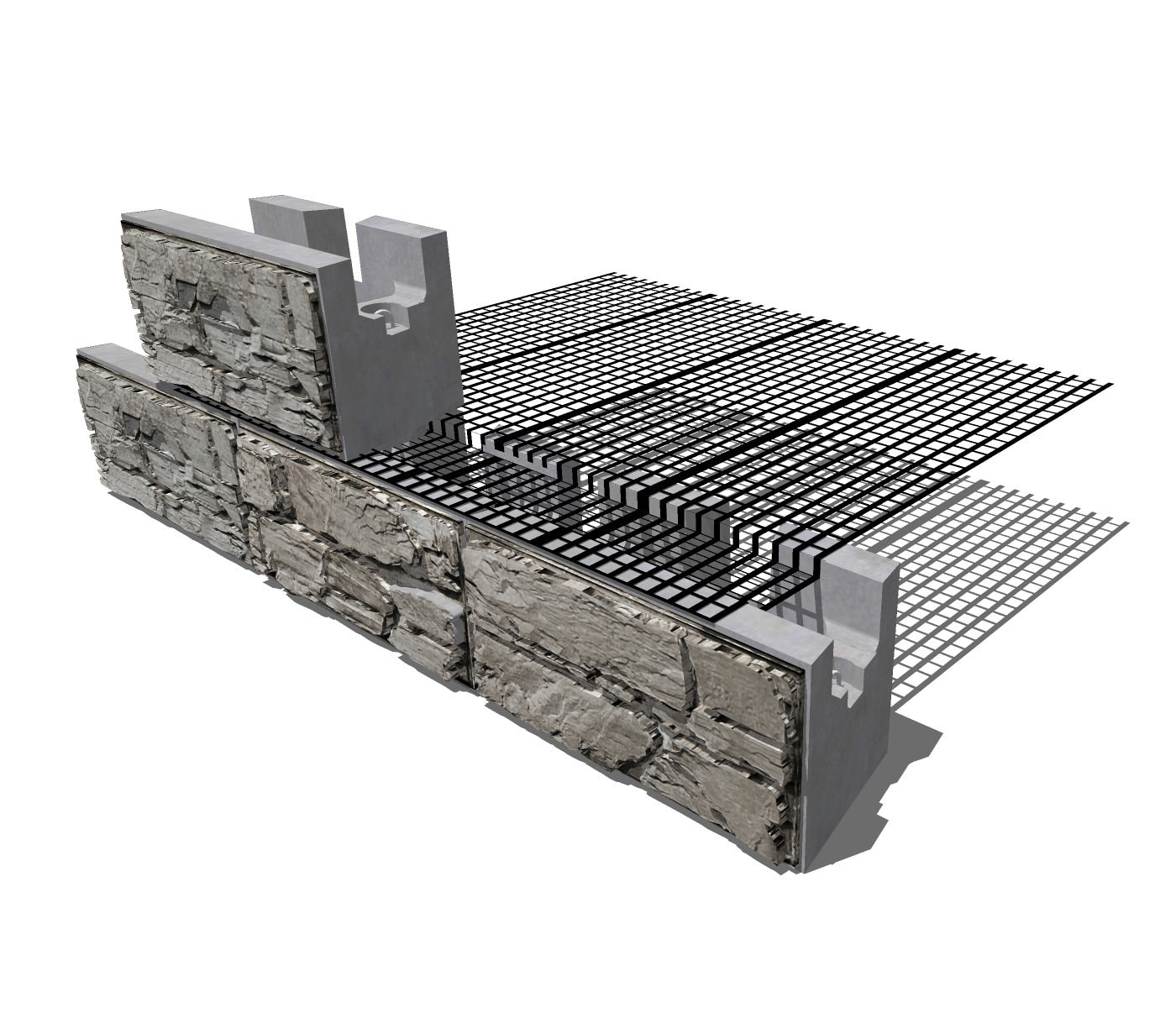

Les fabricants de béton locaux, York Building Products, ont immédiatement su que MagnumStone était le système de mur de soutènement idéal pour les déversoirs de Poplar Island. Dans le processus de production, le préfabricant de York Building Product, Keystone Concrete Products, utilise 9 % de contenu recyclé en incorporant du laitier (un déchet résultant de la fusion du minerai) dans ses blocs MagnumStone, ce qui correspond parfaitement à l’accent mis par l’USACE sur les solutions durables sur le plan de l’environnement. Pour couronner le tout, le système innovant de gros blocs de MagnumStone est écologique par nature, avec une conception à noyau creux qui utilise 40 % de béton en moins que les systèmes de blocs de béton massifs.

Cette particularité a été un facteur de différenciation important, car tous les blocs des murs de soutènement des déversoirs 17 et 19 ont dû être transportés par barge jusqu’à Poplar Island, avec l’équipe, l’équipement de construction et d’autres matériaux. Avec 40 % de béton en moins, MagnumStone peut facilement être transporté par camion à plate-forme – en moins de trajets, ce qui réduit les émissions de CO2 – vers un port à Galesville, MD, sur la rive ouest de la baie de Chesapeake.

Depuis le port, la conception légère de MagnumStone a permis à la barge de charger efficacement plus de mètres carrés de blocs et d’optimiser les traversées vers et depuis Poplar Island. En outre, tout au long de la phase de construction, les installateurs de McLean Contracting Co. ont pu utiliser des équipements écologiques plus petits, car le déplacement des blocs de MagnumStone ne nécessitait pas de grosses machines.

Les blocs MagnumStone de couleur claire se sont également parfaitement intégrés aux ponceaux en béton des déversoirs pour un aspect naturel et unifié. Lors des phases précédentes de l’extension de Poplar Island, l’USACE a utilisé des déversoirs en tuyau ondulé HDPE pour permettre à l’eau et à la vie marine de passer. Fait intéressant, l’équipe a constaté que les crabes, les poissons et les tortues se méfiaient des tuyaux ondulés en raison de leur couleur foncée et de leur texture nervurée. Afin d’atténuer le problème dans les phases ultérieures, y compris les déversoirs 17 et 19, des ponceaux en béton lisse de couleur claire ont été installés, pour le plus grand plaisir de la faune marine qui visite l’île Poplar.

Résistance des murs de soutènement et durabilité à long terme

Pour Poplar Island, ERS devait tenir compte des marées changeantes de l’océan Atlantique, ce qui signifiait que la priorité absolue était la durabilité des murs de soutènement. L’avantage de la fabrication de la pierre préfabriquée MagnumStone de York Building Product est que l’installation de production produit un béton de meilleure qualité grâce à des processus contrôlés et structurés. La qualité de ce béton mouillé a directement contribué à augmenter la résistance et il est prouvé qu’il résiste mieux à la salinité et aux applications en eau salée.

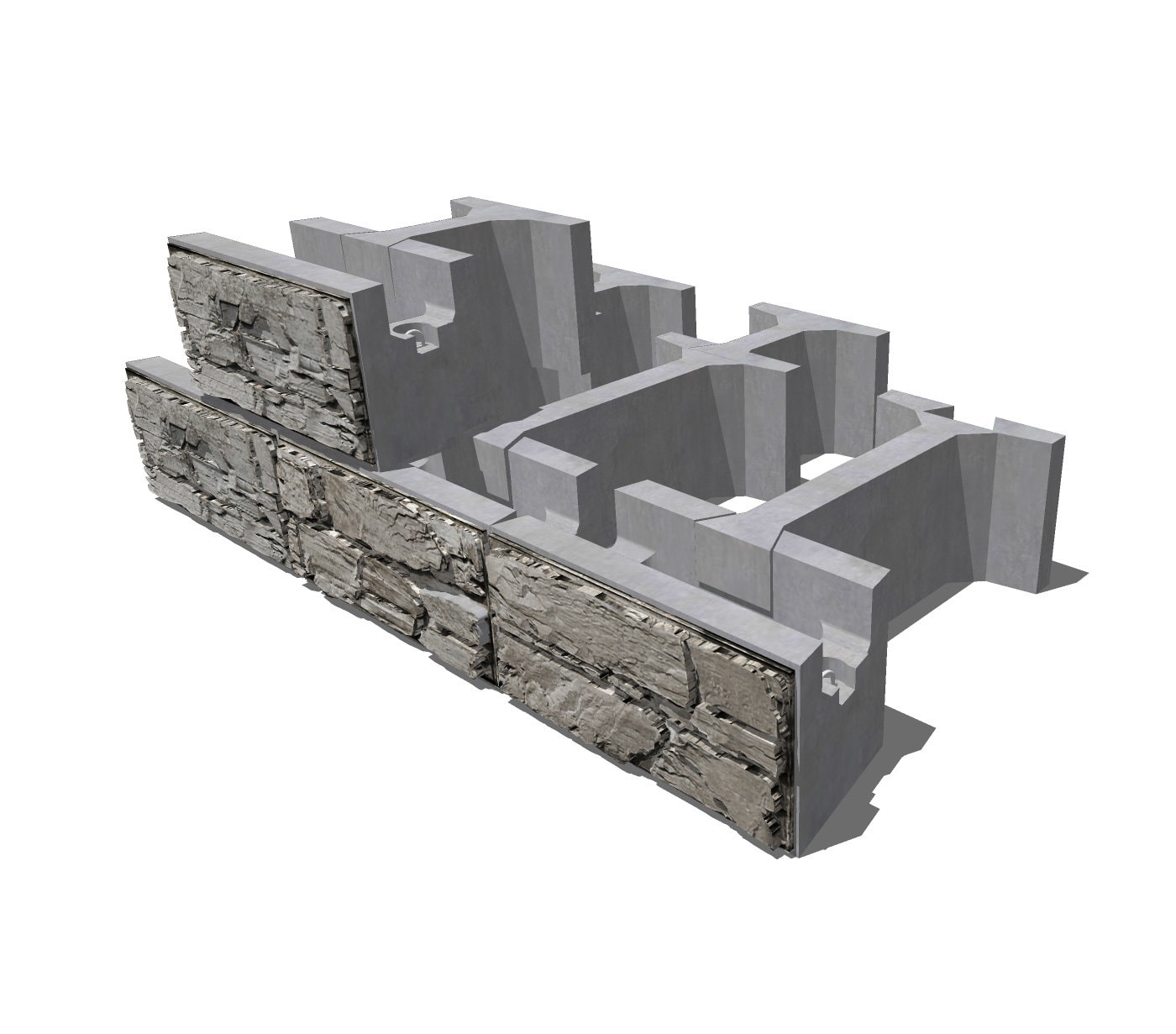

Chaque mur de soutènement sur le site a utilisé le tissu géotextile non tissé GT142 de SKAPS Industries pour la rétention des sols et des sédiments, un excellent tissu filtrant pour les applications de séparation et de drainage rencontrées dans le cadre de ce projet. De gros blocs de pierre (appelés enrochements) bordent stratégiquement la base des murs de soutènement MagnumStone pour une protection et une sécurité accrues contre les intempéries les plus violentes de la nature.

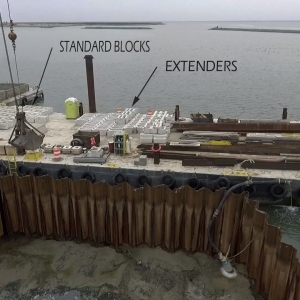

Poplar Island abrite désormais quatre systèmes de murs de soutènement par gravité MagnumStone, deux pour chacun des déversoirs 17 et 19. Les murs culminent à sept assises, soit une hauteur de 4,26 m avec un niveau d’eau moyen de 1,5 m. Pour solidifier et stabiliser une structure murale aussi haute, deux extensions MagnumStone de 1,21 m ont été fixées aux blocs MagnumStone standard afin de minimiser les besoins d’entretien ou de réparation du mur à l’avenir.

La solidité et la durabilité sont des éléments clés pour tout mur de soutènement en bord de mer. C’est pourquoi la polyvalence écologique de MagnumStone offre des solutions dans le monde entier pour toutes les applications liées à l’eau, des ponceaux aux rivages en passant par la façade océanique de Poplar Island.