L’histoire

Les grands blocs préfabriqués pour murs de soutènement ont connu un grand succès dans l’industrie de la construction, d’abord en raison de leur poids et de leur durabilité dans des conditions de gel/dégel. Cependant, les entrepreneurs, qui s’efforcent d’être en phase avec les tendances de la construction écologique, construisent des structures en tenant compte à la fois de l’impact environnemental et de la flexibilité de la conception.

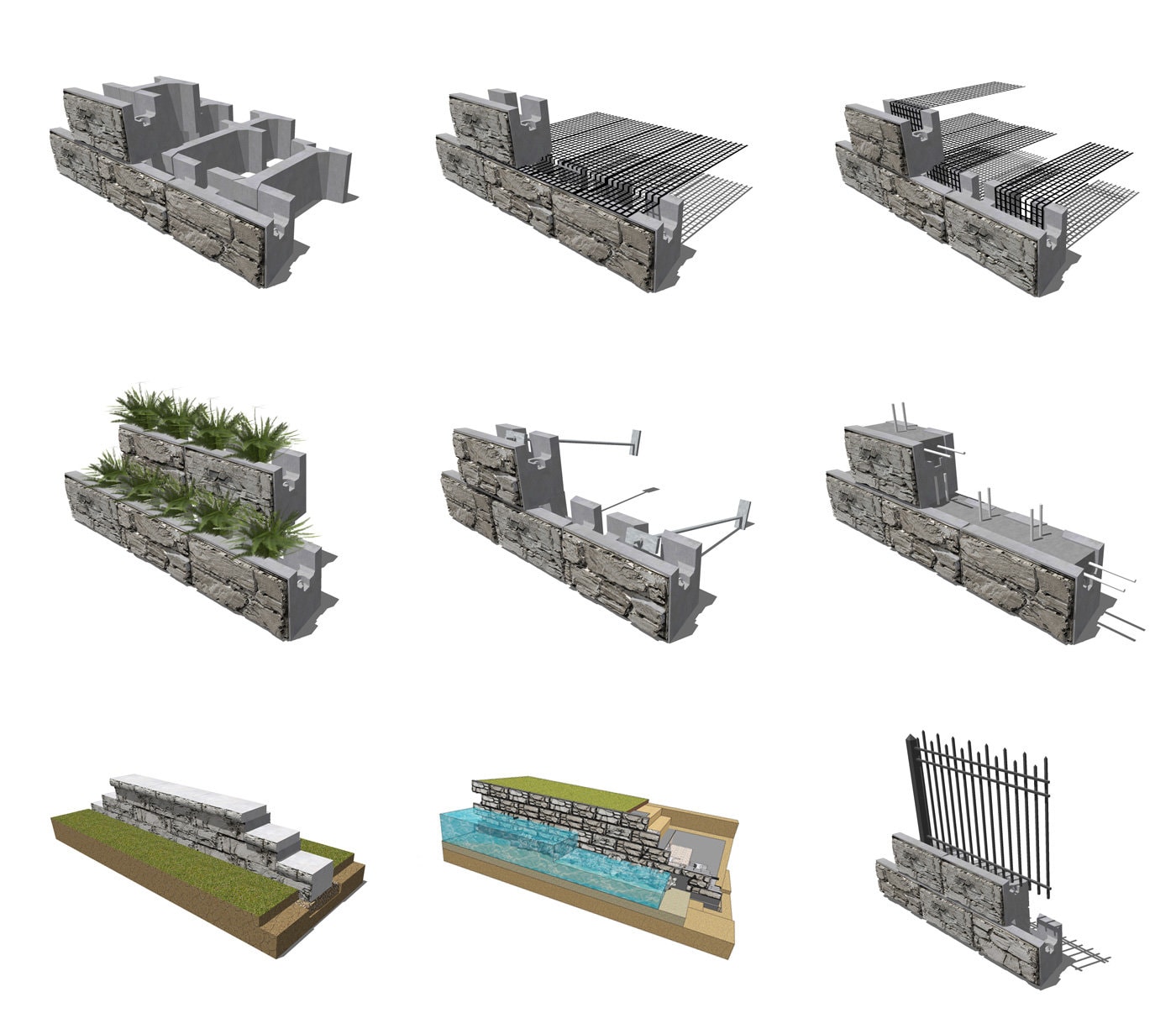

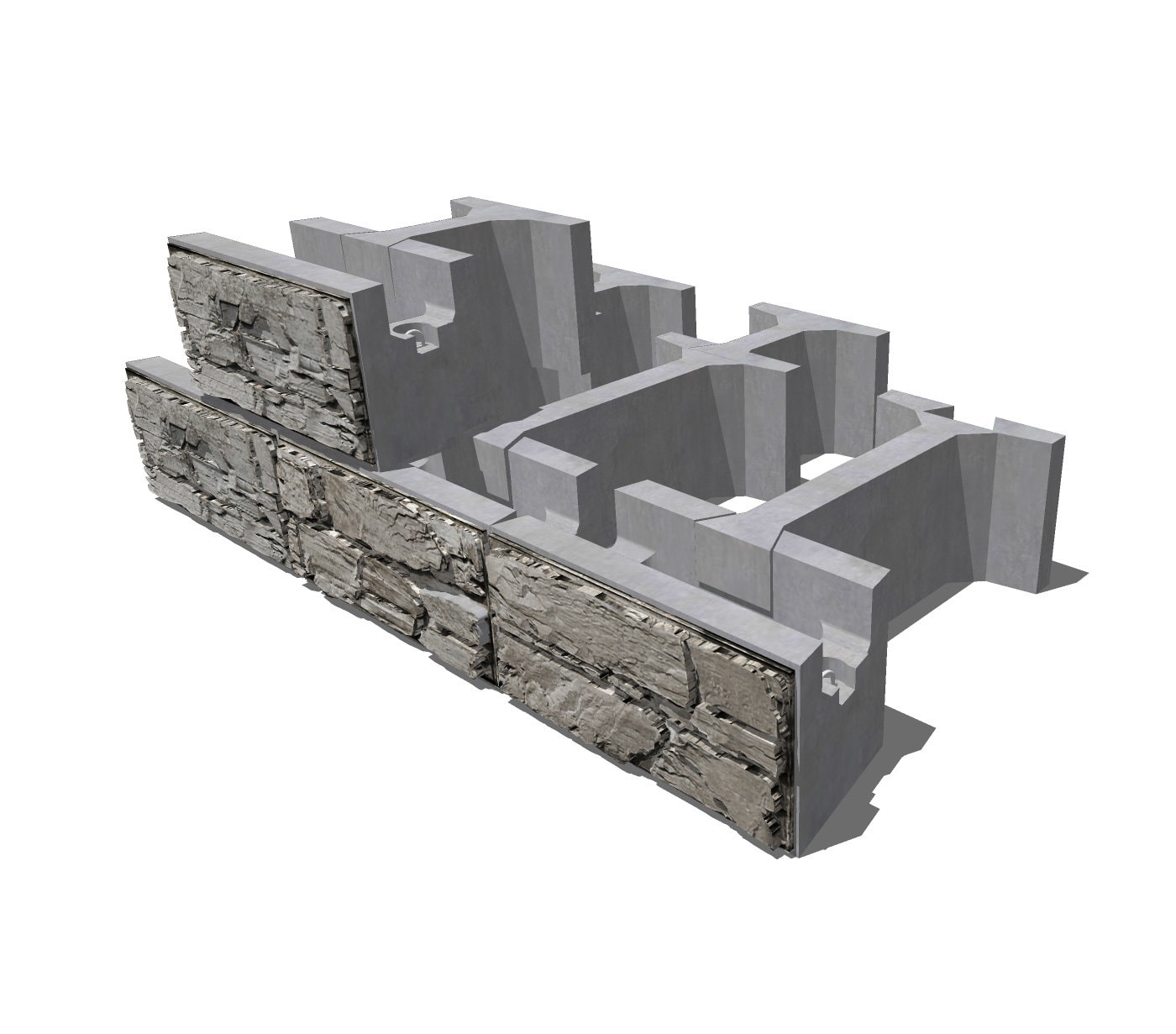

Les murs de soutènement segmentaires (SRW) sont des murs de soutènement segmentaires dont la stabilité et la connexion avec les géogrilles reposent principalement sur leur masse (poids). Les unités sont fabriquées en béton à haute résistance à la compression et à faible absorption, ce qui les rend résistantes à l’écaillage, à l’affouillement, à l’abrasion, aux effets des cycles de gel et de dégel, à la pourriture et aux dommages causés par les insectes. Ces éléments de maçonnerie en béton sont empilés à sec et reposent sur une combinaison d’emboîtement mécanique et de masse pour les maintenir en place. On les trouve le long des autoroutes, sur les culées de ponts et dans les zones nécessitant un contrôle de l’érosion. Les utilisations de SRW vont du renforcement du sol, en s’étendant dans le remblai et en augmentant la largeur effective et le poids de la masse de gravité, à l’amélioration de l’aménagement paysager de l’arrière-cour. En outre, un seul travailleur peut placer plusieurs unités.

Les grands systèmes de murs de soutènement préfabriqués, les PMB (blocs modulaires préfabriqués), tout en offrant un sentiment de durabilité en raison de leur taille et de leur masse, présentent des limites et des inconvénients certains par rapport aux SRW. Dans les cas de zones élevées à contreforts, la résistance de la connexion de l’unité au renforcement par géogrille est un facteur important pour les murs renforcés par géogrille ; la masse de l’unité n’est qu’un des facteurs contribuant à la résistance de la connexion. En outre, les murs de soutènement massifs préfabriqués ne se prêtent pas à un large éventail d’options de conception technique.

Du point de vue de la fabrication, les considérations relatives au coût des murs de soutènement préfabriqués en gros blocs dépendent de la quantité de béton nécessaire pour produire les unités, du coût et du nombre de moules requis pour la production et du coût du transport des unités finies. La fabrication d’unités massives ou presque massives nécessite plus de béton par pied que les systèmes avec des noyaux creux plus grands et requiert des équipements plus importants pour les déplacer.

Le facteur de la construction écologique

L’impact environnemental du processus de fabrication du ciment reste cependant un problème. La production d’une tonne de ciment entraîne l’émission d’environ une tonne de CO2, générée par la combustion du combustible et la calcination des matières premières. La fabrication de ciment est une source d’émissions de gaz à effet de serre, représentant environ 7 à 8 % du CO2 au niveau mondial. Étant donné qu’un mélange de béton typique nécessite 10 à 15 % de ciment, les producteurs ont collaboré avec des scientifiques et des organisations gouvernementales sur une variété d’approches visant à minimiser les impacts négatifs sur l’environnement.

L’une des approches consiste à utiliser des ajouts cimentaires pour remplacer une partie du ciment utilisé dans le béton. Les déchets tels que les cendres volantes ou le laitier granulé de haut fourneau sont désormais plus couramment incorporés dans le mélange et présentent l’avantage secondaire d’éviter la mise en décharge.

Une autre approche a été l’utilisation de noyaux creux comme alternative aux murs de soutènement préfabriqués en gros blocs. Correctement conçues, les unités à noyau creux ne sacrifient pas l’intégrité structurelle et doivent satisfaire aux exigences rigoureuses des tests standard de l’industrie. Le fait que les noyaux creux fassent partie intégrante de la conception de chaque unité apporte automatiquement des avantages environnementaux dans un certain nombre de domaines :

Matières premières de fabrication

Moins de ciment et d’agrégats sont nécessaires pour produire la même surface de mur de soutènement.

Réduction des coûts de transport

Un poids unitaire plus léger se traduit par un plus grand nombre de mètres carrés de produits muraux livrés aux points de distribution ou aux chantiers et par une réduction des coûts de carburant pour le transport.

Installation

Une unité plus légère signifie une installation plus rapide et un équipement plus léger pour l’installation, sans parler de la réduction des coûts de carburant.

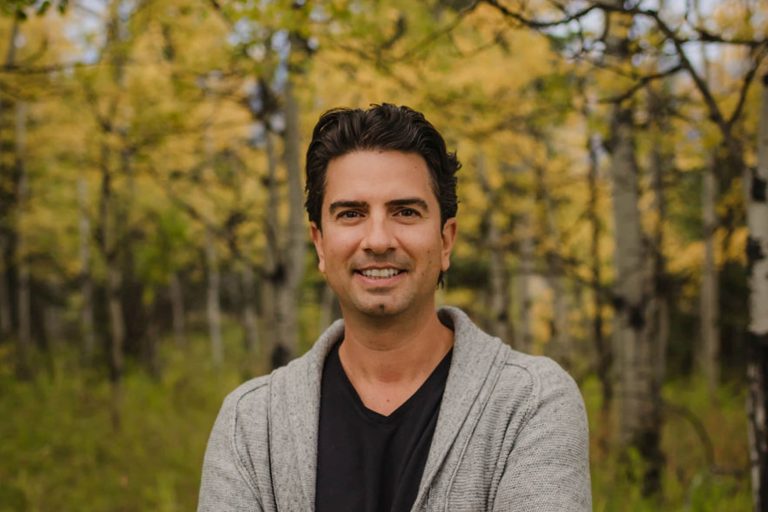

Une entreprise qui s’efforce d’innover, Cornerstone Wall Solutions, basée au Canada, a conçu le système de mur de soutènement MagnumStone™ contenant des caractéristiques de conception qui apportent des améliorations et des économies à tous les stades du processus, de la fabrication à l’installation en passant par la conception.

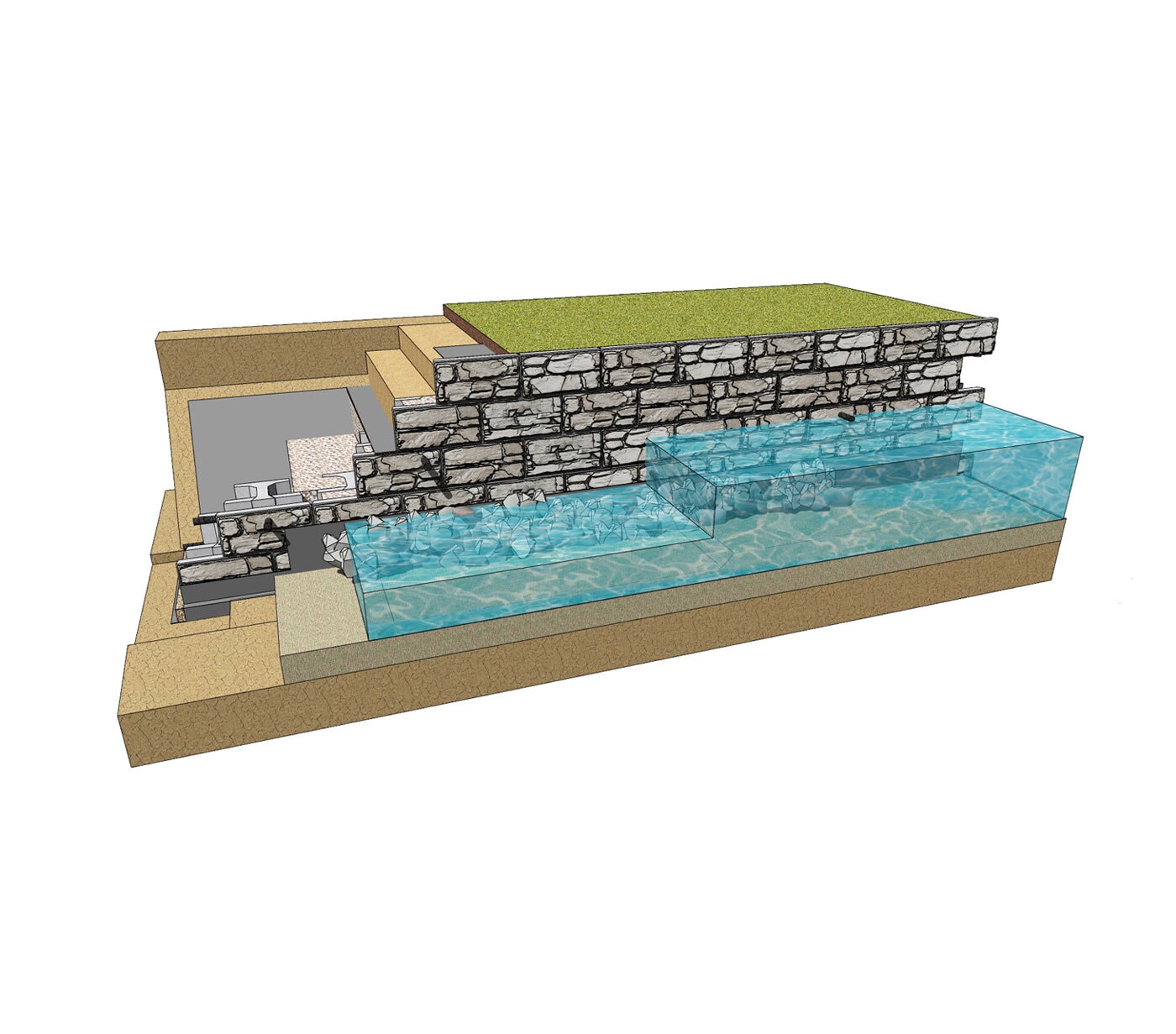

Le système de mur de soutènement MagnumStone™ représente une nouvelle extension de la tendance à l’âme creuse ; la taille des vides, âme creuse comprise, dans une unité MagnumStone™ de huit mètres carrés de face est de 0,18 mètre cube. Même la production d’un petit mur de soutènement de 743 mètres carrés permet d’économiser 170 mètres cubes de béton par rapport à une construction utilisant un système de mur massif.

Lorsque l’on compare les spécifications du système par mètre carré de mur de soutènement préfabriqué installé par rapport au mur à noyau creux, la supériorité du système à noyau creux apparaît. Le poids par mètre carré de la face du mur, qui était auparavant de 220 kg par mètre carré, puis a été réduit à 110 livres par mètre carré, est à nouveau tombé (avec MaxumStone) à 77 livres par mètre carré, soit une baisse de près de 30 pour cent. La surface maximale pouvant être placée sur un camion (d’une capacité de 21 772 kg) est également passée de 9 mètres carrés à 17,8 mètres carrés. En d’autres termes, l’utilisation de MaxumStone™ a permis d’augmenter la capacité de 45 %.

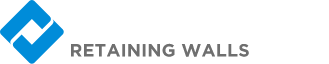

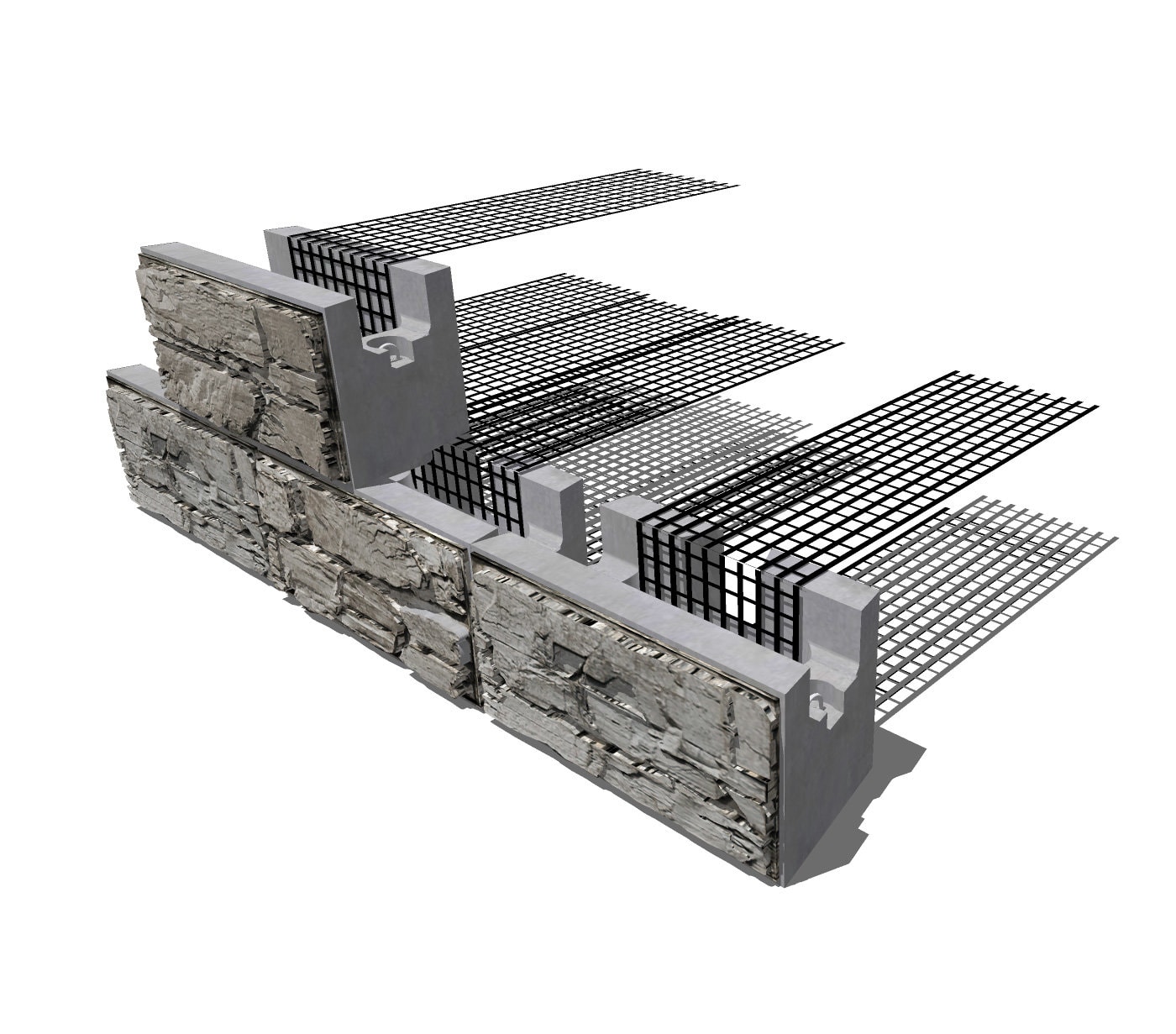

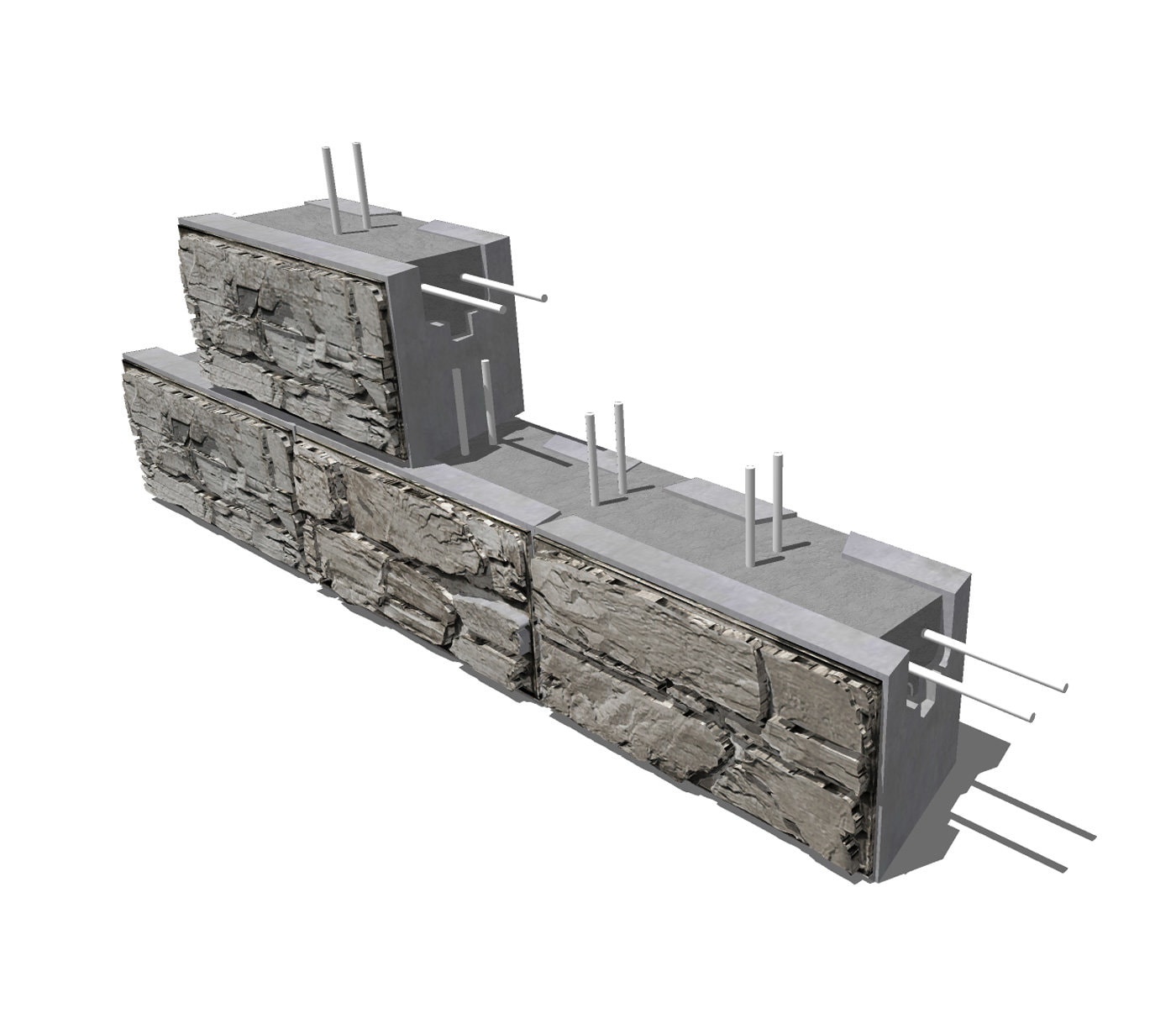

Le système MagnumStone™ consiste en un système de mur de soutènement segmentaire préfabriqué à gros blocs et à noyau creux qui utilise cinq unités de base, dont un bloc complet, une unité de base, une unité supérieure, et un bloc demi-haut et une unité d’angle d’extrémité – tous fabriqués à partir du même moule. Les blocs complets mesurent deux pieds de haut, quatre pieds de large et deux pieds de profondeur et ont une surface de huit pieds carrés. Les connexions d’une unité à l’autre utilisent un système de verrouillage SecureLug breveté, sans mortier, et sont suffisamment légères pour être déplacées par paires à l’aide d’un Bobcat standard.

MagnumStone™ a fait l’objet de tests approfondis de connexion et de résistance conformément à la méthodologie de conception promue par la National Concrete Masonry Association (NCMA). Le processus de fabrication par voie humide confère aux unités une résistance élevée, une faible absorption et d’excellents résultats en matière de gel/dégel.

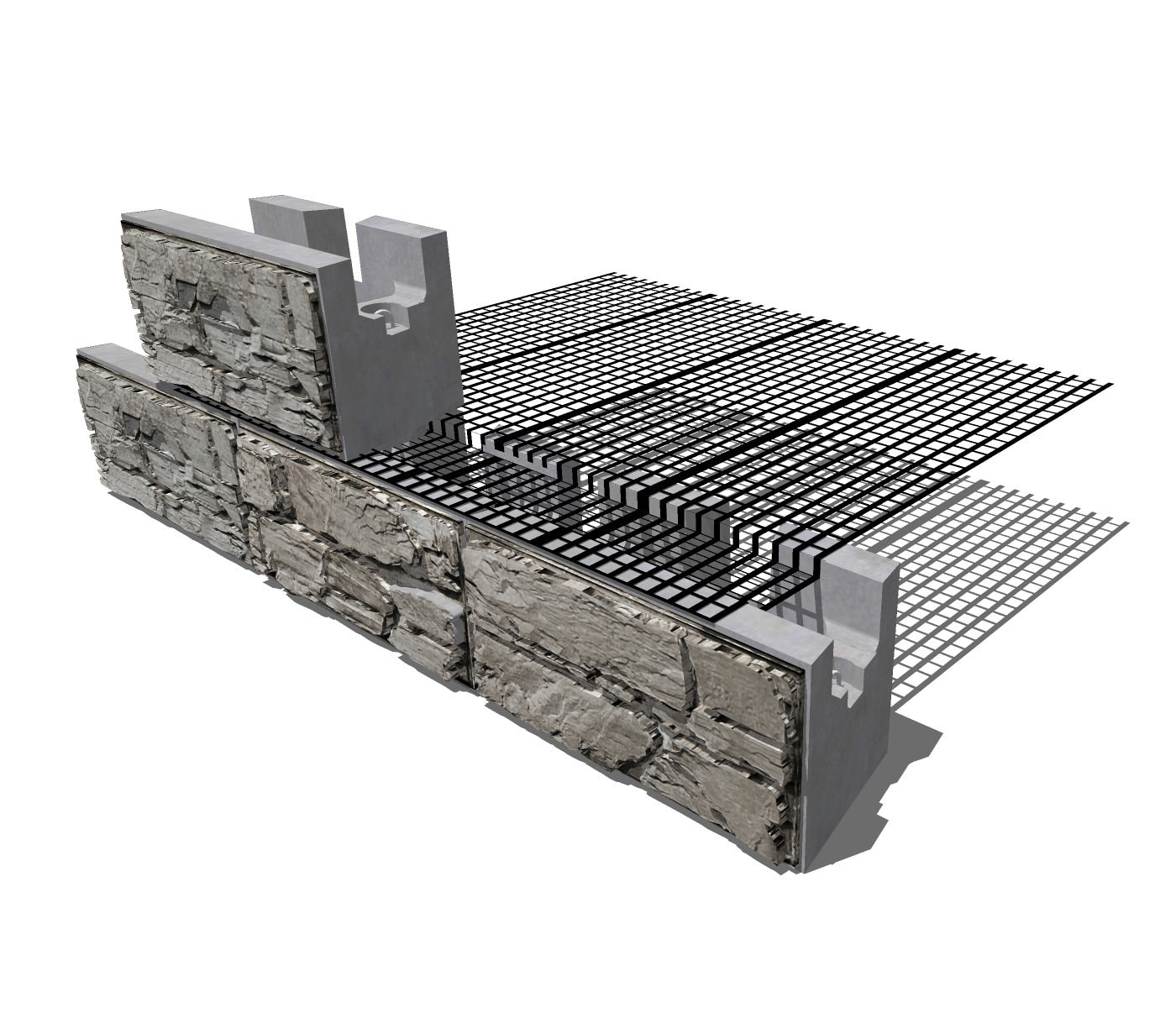

Les noyaux creux verticaux et horizontaux offrent un certain nombre de possibilités créatives et techniques, notamment : systèmes de drainage internes, pénétrations en haut du mur pour les poteaux ou les garde-corps et les barrières Jersey, armatures verticales et horizontales en acier/béton, configuration des échelles en acier, services et systèmes de drainage à travers les murs, et options de murs verts, telles que des poches de plantation ou des terrasses.

La National Concrete Masonry Association (NCMA) propose un cours de formation pour les installateurs de SRW et un programme de certification pour les installateurs certifiés de SRW. Ouvert à la NCMA, ce cours de formation des formateurs enseigne les directives d’installation de SRW, les propriétés des matériaux et des composants du système, les sols et le compactage, les pratiques de chantier et la manière d’instruire efficacement les installateurs.

La Chambre des représentants des États-Unis a récemment adopté le DOD Authorization Bill (H.R. 5658), qui a été proposé et approuvé par la NCMA, avec des directives visant à incorporer des « principes de conception durable » à inclure « dans les documents soumis dans le cadre des projets de construction militaire » et, en outre, que ces projets doivent incorporer des « pratiques rentables du cycle de vie comme élément des budgets de projet ». L’approbation du projet de loi aura sans aucun doute un impact sur la croissance continue de l’industrie des murs de soutènement segmentaires, faisant des systèmes de murs de soutènement à noyau creux une alternative intelligente aux systèmes solides traditionnels.